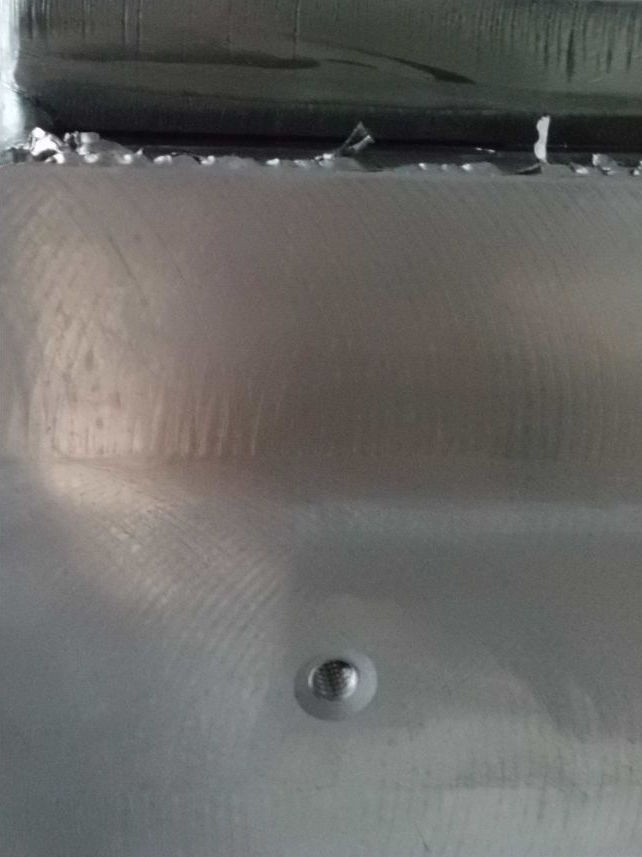

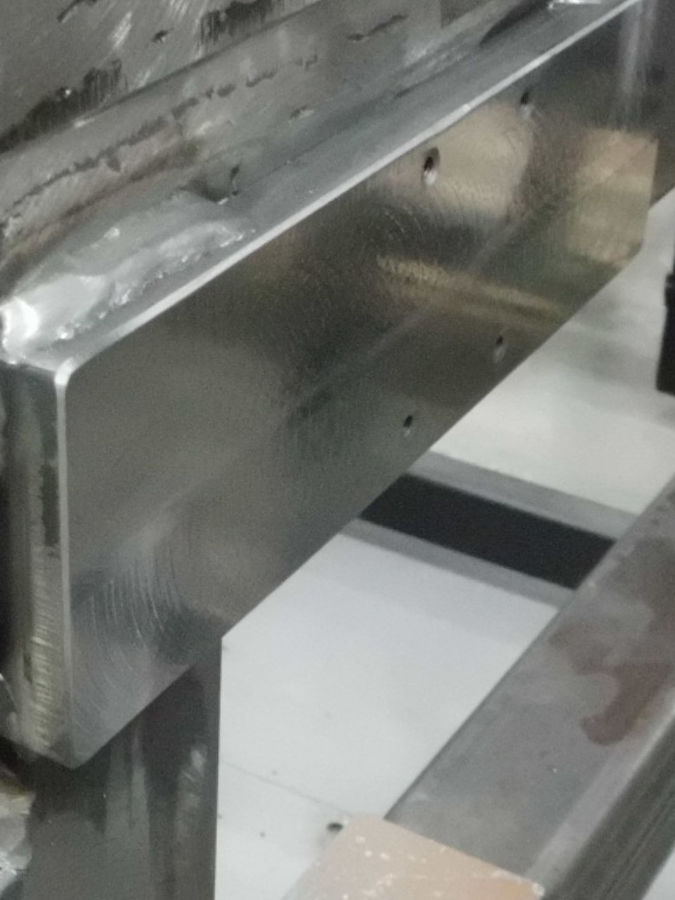

La maggior parte dei pezzi stampati presenterà una bava sporgente durante la separazione dello stampo. Alcuni esempi sono le parti del cruscotto, gli alloggiamenti, i cerchioni in alluminio o i cerchi per motociclette in carbonio – l’esempio concreto del seguente caso di studio. Nella scelta del processo di sbavatura ottimale, tra le altre cose, svolgono un ruolo importante i seguenti fattori: lo spessore della bava, il contorno del pezzo nonché la qualità di sbavatura richiesta. Tuttavia, una domanda è centrale: Come può essere automatizzata la post-lavorazione di questi pezzi?

Varie sfide

Questa problematica comprende diversi componenti sconosciuti per i quali è necessario trovare soluzioni:

- Nessuna variazione della forma del cerchione: La priorità assoluta è che la struttura di base del cerchione rimanga in ogni caso integra.

- Posizionamento impreciso: A causa del processo di produzione e della forma dei cerchioni, che comprende raggi diversi, non è possibile un posizionamento esatto.

- Spessore irregolare delle sporgenze del materiale: A causa della dipendenza dal comportamento del flusso, lo spessore e la posizione del materiale sporgente non possono essere chiaramente definiti in anticipo.

La prima soluzione parziale: Compensazione automatica delle differenze di posizione

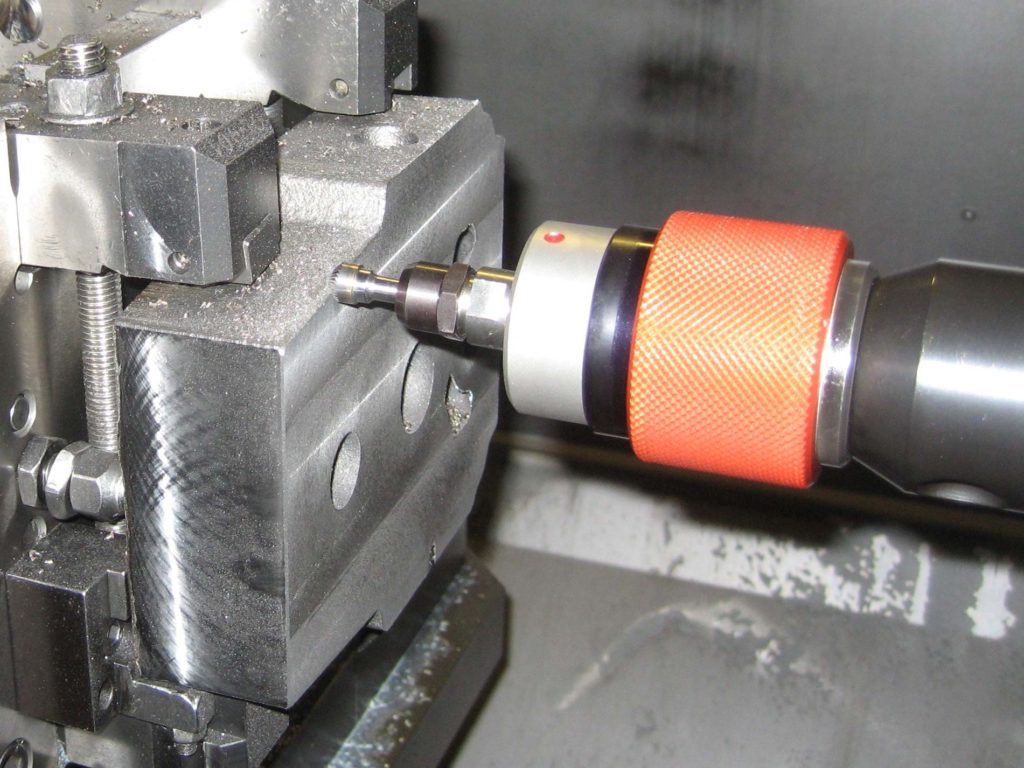

Per risolvere questa problematica piuttosto complessa, essa deve essere suddivisa ed esaminata: Come prima cosa, occorre trovare una soluzione su come compensare le rispettive differenze di dimensione e di posizione. A tale scopo, sono disponibili sul mercato utensili con mandrini deflessibili lateralmente. Di norma, questi mandrini vengono utilizzati principalmente per la sbavatura automatizzata di pezzi con bordi non definiti.

La seconda soluzione parziale: Fresa speciale con sistema di arresto integrato

Come già indicato, durante la post-lavorazione è necessario garantire che vengano rimossi solo i residui di materiale sporgenti. Ciò significa che la struttura di base del cerchione deve rimanere in ogni caso integra.

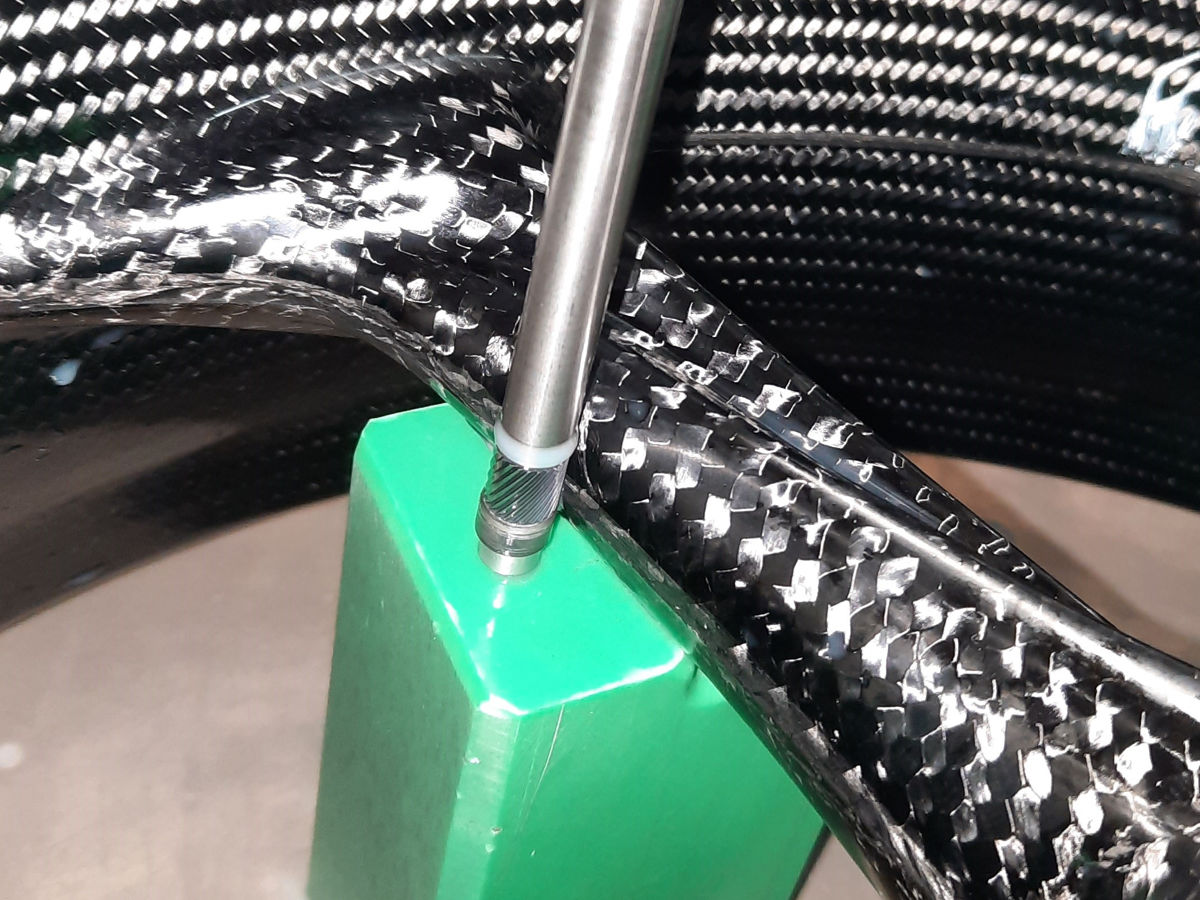

Per garantire ciò, durante la post-lavorazione, vengono utilizzate frese speciali con arresto integrato. A seconda dell’applicazione e dello spazio disponibile, esse sono costituite da un rullo di guida o da un cuscinetto a sfere, che rotola sul bordo del materiale. In combinazione con il mandrino portautensili deflessbile, questa unità portautensili compensa automaticamente le deviazioni dal contorno del pezzo per la programmazione.

Il risultato: Eliminazione, senza transizione, di residui di materiale e bave con la contemporanea certezza che il contorno del pezzo non venga fresato.

Riduzione dei costi con contemporaneo miglioramento della qualità

Nella produzione, il passaggio a questa soluzione di utensili presenta una serie di effetti positivi: Mentre in passato i pezzi dovevano prima essere prefresati con un sovrametallo e poi accuratamente rilavorati a mano, oggi l’intero processo è completamente automatizzato. Il conseguente risparmio di tempo e di costi è accompagnato anche da un aumento dell’affidabilità del processo.

Avete domande sull’argomento “Fresatura di bave sporgenti su pezzi stampati”? Contattateci.

Consulenza e servizio clienti

Urs Schiltknecht

Gestione / Tecnologia e sviluppo

Tel. +41 (0) 71 – 940 06 76

E-Mail: info@gravostar.com

Rimanete sempre sul pezzo

Grazie alla newsletter via e-mail di gravostar potrete rimanere costantemente aggiornati in merito a tutto ciò che riguarda la marcatura dei pezzi integrata nel processo o la sbavatura automatica.