Marcatura dei pezzi affidabile – essenziale per l’Industria 4.0

Tecniche e metodi per una marcatura dei pezzi duratura

Oggi la questione non è più se i pezzi fabbricati debbano essere marcati o meno, bensì come deve avvenire la marcatura. Il «come» può differenziarsi in base alla forma di marcatura (codice alfanumerico, codice a barre, codice QR, codice Data Matrix, ecc.) oltre che per le diverse tecniche di marcatura disponibili sul mercato.

Noi di gravostar technologies ci occupiamo di questo argomento quotidianamente da oltre 25 anni. Nel 1995 abbiamo iniziato a sviluppare utensili senza truciolo per la marcatura dei singoli pezzi sulle macchine CNC. Oggi questo settore rappresenta una delle nostre competenze chiave in assoluto.

La seguente descrizione illustra i vantaggi della marcatura dei pezzi e i motivi per cui risulta indispensabile in alcuni settori. Inoltre, vengono presentati i diversi livelli di requisiti della marcatura dei pezzi e le diverse tecniche di marcatura.

Informazioni generali

Perché eseguire la marcatura dei pezzi

Le ragioni che spingono ad eseguire la marcatura dei pezzi sono estremamente diverse. L’identificativo del codice articolo per semplificare la gestione magazzino e una chiara identificazione è sicuramente una delle applicazioni più diffuse.

Principali opzioni di marcatura

A questo proposito, è necessario distinguere tra la marcatura duratura in modo condizionato (manualmente con un pennarello, mediante una stampante a getto d’inchiostro, l’uso di etichette adesive, ecc.) e la marcatura indelebile eseguita sul pezzo. Quest’ultima non può più essere rimossa oppure può essere rimossa solo mediante un’azione meccanica.

I criteri di selezione della tecnica di marcatura da utilizzare e le relative condizioni generali sono determinati principalmente dalla destinazione d’uso dei pezzi e in alcuni casi anche dalle norme di legge.

Si tratta principalmente di:

- Una profondità minima di marcatura, richiesta ad esempio per pezzi soggetti a forti sollecitazioni abrasive (ad es. trivellatrici per la produzione di petrolio, costruzione di gallerie, ecc.), o per pezzi laddove la leggibilità della marcatura deve essere garantita anche su parti che verranno successivamente verniciate.

- La micropercussione come tecnica di marcatura prescritta per componenti rilevanti ai fini della sicurezza o sottoposti a forti sollecitazioni meccaniche (turbine, aeronautica, ecc.). Questa infatti rappresenta l’unica tecnica in cui è possibile ottenere una certa profondità di marcatura senza tagliare le fibre del materiale.

Avete un problema di marcatura pezzi ancora irrisolto o volete ottimizzare la marcatura dei vostri pezzi?

Roland Zahner

Tecnologia applicativa / Vendite

Tel. +41 (0) 71 940 06 76

E-Mail: info@gravostar.com

Contenuto informativo della marcatura dei pezzi

A questo proposito è possibile distinguere fra due tipologie:

- Marcatura fissa in cui tutti i pezzi ricevono la stessa designazione

- Marcatura individuale dei pezzi, cioè ogni pezzo riceve una marcatura diversa

Nel caso di marcatura individuale, il livello più basso comprende semplici marcature come punti o trattini, utilizzati, ad esempio, per identificare varianti di posizionamento o di modello. Le marcature più comuni sono lettere, numeri o combinazioni di lettere e numeri per l’identificazione dei pezzi. I dati più completi sono quelli in tempo reale (numerazione di serie, dati di produzione attuali, come il numero della macchina, il tempo di produzione, ecc.) che vengono letti direttamente dal controllo macchina o dalla rete interna.

Procedura di marcatura dei pezzi

Per quanto riguarda la marcatura automatica dei pezzi, è possibile distinguere tra due possibili procedure:

- Marcatura In-process, dove la marcatura dei pezzi è parte integrante del processo di lavorazione , cioè ogni pezzo prodotto esce dalla macchina già marcato

- Marcatura dei pezzi come processo a valle con dispositivo di marcatura separato

- Gestione automatizzata dei pezzi (sistema interconnesso per la produzione in serie su larga scala)

- Maneggiamento manuale dei pezzi

Tipo di marcatura

Oggi, in molti casi la marcatura è principalmente ancora alfanumerica (numeri e lettere), a volte anche con loghi o combinata. La marcatura dei codici a barre è in aumento, soprattutto con i codici QR e i codici Data Matrix.

Tecniche di marcatura possibili

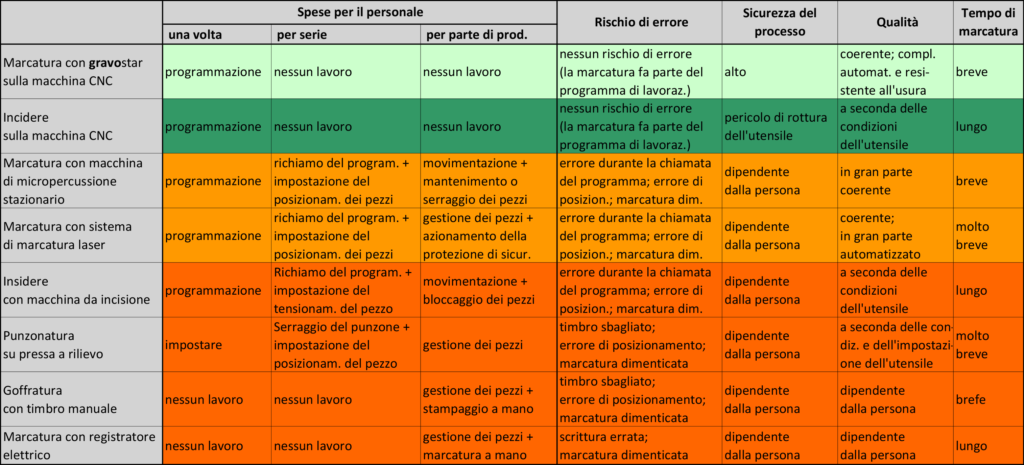

La tabella seguente offre una panoramica dei metodi di marcatura più diffusi.

La “Marcatura In-Process” si contraddistingue rispetto a tutti gli altri metodi in quanto: La marcatura è completamente automatica senza intervento manuale, cioè ogni pezzo esce dalla macchina da taglio già marcato e può essere immediatamente lavorato. Ciò consente di risparmiare sui costi del personale e, allo stesso tempo, di aumentare l’affidabilità del processo.

1. Marcatura automatizzata integrata nel processo di lavorazione

Questo processo è particolarmente adatto per produzione di pezzi su macchine CNC. Il processo di marcatura è parte integrante del processo di lavorazione. Come tutti gli altri utensili ad asportazione di trucioli, gli utensili di marcatura necessari vengono conservati nel magazzino utensili e cambiati automaticamente tramite il cambiautensili.

Vantaggi:

- I pezzi escono dalla macchina pronti

- Riduzione dei tempi di lavorazione, in quanto viene completamente eliminata una fase di lavoro separata

- Possibilità di marcatura dettagliata in tempo reale

- Numerazione di serie (sequenza di produzione)

- Identificazione specifica del pezzo

- Data e ora di produzione ecc.

- Codice QR o Data Matrix

- Risparmio di tempo

- Fase di marcatura separata completamente eliminata

- Maneggiamento pezzi supplementare non necessario

- Risparmio sui costi

- Impiego dei dipendenti in modo più efficiente

- Comando semplificato di più macchine, ecc.

- Alleggerimento del carico di lavoro per i dipendenti

- Minore inquinamento acustico

- Riduzione del rischio di lesioni

- Massima sicurezza del processo possibile

- Marcatura parte integrante del programma di produzione

- Nessun intervento manuale (nessuna marcatura errata o dimenticata)

- Riduzione dei costi logistici

- Eliminazione di una movimentazione aggiuntiva o del trasporto dei pezzi

- Non necessario ulteriore controllo per verificare se i pezzi sono stati marcati correttamente

- Risparmio di spazio

- Nessuna macchina marcatrice aggiuntiva

- Nessuna postazione di lavoro separata per la marcatura necessaria

- Nessuno stoccaggio intermedio dei pezzi prima della marcatura

- Investimento relativamente contenuto:

È necessario acquistare solo gli utensili di marcatura

Svantaggio:

- Il tempo di funzionamento della macchina per ogni pezzo di produzione viene allungato a causa del processo di marcatura

La marcatura dei pezzi integrata nel processo è attuabile con diverse tecniche, che descriviamo a seguire.

1.1 Incisione o fresatura

L’incisione, utilizzata spesso in passato, oggi non è considerata molto efficiente per la semplice marcatura dei pezzi, in quanto il processo richiede tempi relativamente lunghi (oltre alle velocità di avanzamento piuttosto modeste, l’incisione del materiale in particolare va eseguita piuttosto lentamente). Inoltre, sono richieste velocità del mandrino molto elevate (mandrini speciali), di cui sono dotate poche macchine da taglio per asportazione di trucioli.

Un altro svantaggio dell’incisione è che, con l’usura del tagliente dell’utensile, sulla marcatura viene a formarsi una bava sempre maggiore, che va poi successivamente rimossa e che compromette notevolmente la qualità.

In aggiunta sussiste anche il rischio di rompere la punta dell’utensile, il che significa che la marcatura viene omessa.

Risultato:

La qualità delle marcature per incisione è molto elevata, motivo per cui questo processo è ancora oggi utilizzato in gioielleria o nella produzione di orologi di alto valore.

Per la semplice marcatura dei pezzi , l’incisione è piuttosto inadatta a causa del dispendio di tempo relativamente elevato e della limitata affidabilità del processo (rottura della fresa).

Avete un problema di marcatura pezzi ancora irrisolto o volete ottimizzare la marcatura dei vostri pezzi?

Roland Zahner

Tecnologia applicativa / Vendite

Tel. +41 (0) 71 940 06 76

E-Mail: info@gravostar.com

1.2 Micropercussione

La micropercussione è stata sviluppata verso la fine del secolo scorso e le prime macchine marcatrici basate su questo principio sono state immesse sul mercato negli anni ‘90. È considerata una tecnica molto rapido, praticamente esente da usura e, in particolare, assolutamente sicura e affidabile.

Sulla base di questa tecnica, verso la fine degli anni ’90 sono stati sviluppati e introdotti sul mercato gli utensili di micropercussione gravostar. La particolarità di questi utensili è che possono essere utilizzati su qualsiasi macchina da taglio per asportazione di trucioli senza alcuna installazione aggiuntiva.

Il principio di questa tecnica

La marcatura avviene martellando un punto sottile dopo l’altro sulla superficie di marcatura con un ago in carburo solido sottoposto a vibrazioni elevate (circa 300 Hz). Ciò significa che si verifica solo una compattazione o uno spostamento selettivo del materiale. In questo modo è possibile marcare anche parti molto fragili e con pareti sottili. A differenza dell’incisione, le fibre del materiale non vengono tagliate per cui non ne consegue un indebolimento del pezzo dovuto alla marcatura.

La vibrazione dell’ago (tramite aria compressa o liquido di raffreddamento interno al mandrino della macchina) rappresenta la peculiarità dell’utensile. Grazie a questo azionamento, è possibile rinunciare alla velocità del mandrino.

Un effetto collaterale positivo dell’utensile è la funzione integrata di compensazione della distanza, anche fino a diversi millimetri a seconda del tipo di utensile. In questo modo è possibile eseguire la marcatura anche su superfici irregolari a una profondità costante e senza perdita di qualità.

Risultato:

Essendo un processo rapido, privo di usura e affidabile, la micropercussione è ideale per la marcatura universale di componenti normali nonché di pezzi altamente sollecitati nel settore dell’aeronautica, dell’automotive o della tecnologia energetica.

Grazie all’ago di marcatura estremamente duro (92 HRC), è possibile marcare praticamente tutti i materiali lavorabili, anche i pezzi temprati fino a circa 62 HRC.

Senza dimenticare le possibilità di marcatura dei codici QR o Data Matrix, per i quali l’utensile risulta perfettamente adatto. È particolarmente importante notare che questi codici possono essere eseguiti anche su superfici di marcatura irregolari (ad es. alberi, superfici fuse grezze, ecc.) con assoluta sicurezza di processo.

1.3 Marcatura a graffio

La marcatura a graffio può essere descritta come la versione semplificata della micropercussione. Mentre con la micropercussione si ha la vibrazione dell’ago oscillante, con la marcatura a graffio l’ago di marcatura è precaricato da un gruppo di molle.

La marcatura avviene premendo l’ago precaricato a molla sulla superficie del pezzo percorrendo il contorno di marcatura. A seconda dell’impostazione del precarico della molla, la punta arrotondata dell’ago viene in parte premuta contro la superficie del pezzo con una pressione piuttosto elevata.

In questo modo si crea un contorno di marcatura più profondo, combinando compattazione del materiale e spostamento del materiale. Il precarico della molla dell’utensile può essere regolato in modo continuo al fine di regolare la profondità di marcatura, Grazie all’ago di graffio montato a molla, questo utensile dispone anche di una funzione di compensazione automatica della distanza, vale a dire che le differenze di distanza tra l’utensile e la superficie di marcatura, così come le irregolarità della superficie del pezzo, vengono compensate automaticamente.

Risultato:

Un processo di marcatura semplice, rapido ed economico, in cui l’ago di graffiatura viene trascinato sulla superficie del pezzo. A causa delle forze di taglio risultanti, tuttavia, è possibile che, oltre alla compattazione del materiale, vengano in parte raschiate via anche singole particelle di materiale.

L’ago di marcatura è realizzato in carburo solido ed è estremamente resistente all’usura con una durezza di 92 HRC, il che significa che l’utensile può essere utilizzato per compiti di marcatura universali sulla maggior parte dei materiali lavorabili.

1.4 Marcatura a sfera

La struttura e la funzione degli utensili per la marcatura a sfera sono sostanzialmente identiche a quelle degli utensili per la marcatura a graffio sopra descritta. L’unica differenza risiede nella punta dell’ago di marcatura.

A differenza della punta ad ago fissa degli utensili di marcatura a graffio, la punta degli utensili per la marcatura a sfera è dotata di una piccola sfera rotante. In tal modo l’utensile rotola sulla superficie del pezzo, assicurando che nessuna particella di materiale venga raschiata.

Al passaggio del pezzo, viene a crearsi un contorno di marcatura di altissima qualità estetica, leggermente incassato. La profondità di marcatura desiderata può essere regolata in continuo dalla pressione di precarico dell’ago, anche questo tipo di utensile è dotato della funzione di compensazione automatica della distanza.

Risultato:

Utensile semplice per l’esecuzione di marcature sottili e di alta qualità estetica senza indebolire il materiale.

Tuttavia, a causa del sottile cuscinetto su cui poggia la piccola sfera rotante presente sulla punta dell’ago (diametro 1 mm), gli aghi di marcatura sono soggetti a un’usura molto più elevata e devono essere sostituiti regolarmente.

Nel seguente documento è possibile scaricare in formato PDF una panoramica dei diversi modelli di utensili

gravostar – Utensili di marcatura

Nel seguente documento è possibile scaricare in formato PDF una panoramica dei diversi modelli di utensili

2. Processo di marcatura separato, a valle del processo di taglio per asportazione trucioli

Vantaggi:

- Nessuna influenza sul processo di taglio per asportazione di trucioli

- È possibile utilizzare qualsiasi tecnica di marcatura

Svantaggi:

- Necessità di un maneggiamento supplementare dei pezzi (manuale o automatizzato)

- In caso di maneggiamento manuale dei pezzi:

- Maggiori costi di manodopera

- Maggiori costi logistici

- Riduzione della sicurezza del processo

- Tempo di produzione complessivo più lungo

- Investimento più elevato

- Macchina di marcatura con sistema di posizionamento

- Event. dispositivo di movimentazione automatico

- Event. dispositivo di protezione

- Necessario spazio aggiuntivo

Le tecniche descritte di seguito sono adatte per la marcatura dei pezzi a valle in un processo separato.

2.1 Incisione, marcatura a graffio

Per molto tempo, l’incisione è stata l’unica opzione di marcatura per i singoli pezzi. Ancora oggi, l’incisione o la marcatura a graffio con macchine di incisione fisse viene utilizzata principalmente in gioielleria e orologeria.

Lo svantaggio rappresentato da velocità di mandrino troppo basse non esiste con le macchine per incisione fisse. Tuttavia, a causa di processi più efficienti, l’incisione non è più adatta per la marcatura razionale di pezzi, anche su macchine fisse.

Risultato:

Fatta eccezione per alcune applicazioni speciali, in particolare nella gioielleria e nell’orologeria, le macchine di incisione per la marcatura razionale dei pezzi non risultano essere più adatte o comunque sono superate.

Avete un problema di marcatura pezzi ancora irrisolto o volete ottimizzare la marcatura dei vostri pezzi?

Roland Zahner

Tecnologia applicativa / Vendite

Tel. +41 (0) 71 940 06 76

E-Mail: info@gravostar.com

2.2 Micropercussione

Le macchine a micropercussione rappresenta l’erede delle macchine per incisione per quanto riguarda la marcatura razionale e individuale dei pezzi. Il principio della micropercussione è un processo estremamente rapido, praticamente esente da usura ed estremamente affidabile.

Grazie ai componenti meccanici ed elettrici relativamente poco costosi oggi disponibili, nonché al software di marcatura ampiamente diffuso e facile da usare, queste macchine oggi vengono offerte da moltissimi produttori. Inoltre, a causa della grande concorrenza tra i vari fornitori, i prezzi delle rispettive macchine sono diminuiti notevolmente negli ultimi anni.

Risultato:

Per molte applicazioni, i sistemi a micropercussione rappresentano un’opzione di marcatura estremamente efficiente.

In termini di qualità estetica della marcatura, tuttavia, ci sono alcuni compromessi rispetto all’incisione, ma nella maggior parte dei casi questo aspetto risulta non essere determinante. Inoltre, esistono differenze significative tra le diverse decine di fornitori in termini di possibilità di applicazione e di risultati di marcatura ottenibili, nonché di prezzi.

2.3 Marcatura laser

La marcatura laser offre un’ampia gamma di possibilità. Questo vale sia per le tecniche laser che per i materiali da marcare e le applicazioni. La marcatura laser è l’unica tecnica che non prevede alcun contatto meccanico con la superficie di marcatura.

Nelle spiegazioni a seguire, ci limitiamo al campo della marcatura dei metalli nudi. Esistono a riguardo due opzioni di marcatura laser:

- Marcatura mediante scoloritura

In questo caso non viene rimosso alcun materiale. L’immagine di marcatura (cambiamento di colore sulla superficie del pezzo) è prodotta dall’effetto termico puntuale che si verifica al passaggio del raggio laser. Il processo è molto veloce, ma la marcatura resiste solo in misura limitata ad un’ abrasione meccanica più forte. - Incisione laser per asportazione di materiale

A differenza della procedura descritta in precedenza, questo processo rimuove il materiale tramite evaporazione ad alte temperature. In questo modo si crea un’iscrizione incassata, proprio come un’incisione. Tuttavia, questo processo richiede molto più tempo ed è particolarmente importante tenere presente che la resistenza del pezzo marcato in questo modo diminuisce (taglio delle fibre del materiale).

Risultato:

Non tutte le marcature laser sono uguali, vale a dire che i requisiti specifici della marcatura devono essere chiaramente definiti in anticipo. Fondamentalmente, la scelta deve essere fatta in base ai due seguenti criteri:

- è necessaria una marcatura facile da realizzare, bella e veloce (che però è, solo condizionatamente, resistente all’abrasione meccanica)

- è necessaria una marcatura sia sicura e visibile in modo permanente (mettendo in conto un leggero indebolimento del pezzo)

Rimanete sempre sul pezzo

Grazie alla newsletter via e-mail di gravostar potrete rimanere costantemente aggiornati in merito a tutto ciò che riguarda la marcatura dei pezzi integrata nel processo o la sbavatura automatica.

2.4 Altri metodi di marcatura

Tecniche di marcatura meccaniche

Al fine di fornire un elenco il più completo possibile, è opportuno menzionare anche le seguenti tecniche, utilizzate principalmente per l’esecuzione di marcature inalterabili:

- Tecnica di incisione a sfera

(per un uso prevalentemente automatizzato, a macchina) - Stampigliatura su presse di punzonatura

(per uso manuale o automatico)

Tecnica di stampa

Naturalmente, è anche eseguire la marcatura dei pezzi tramite la tecnica della stampa. Per completezza, vengono elencati anche questi processi, sebbene siano raramente utilizzati nel settore industriale.

- Stampa a tampone per marcature fisse

- Stampa a getto d’inchiostro per marcature fisse o personalizzate

3. Metodi di marcatura manuale

Nonostante le informazioni si concentrino prevalentemente sui metodi di marcatura automatizzati, non è possibile non menzionare le tecniche manuali.

Non verranno qui trattate in dettaglio, ma vengono elencate di seguito per ragioni completezza:

- Punzone manuale

- Marcatura con elettroscrittura

- Incisione elettrochimica

Avete un problema di marcatura pezzi ancora irrisolto o volete ottimizzare la marcatura dei vostri pezzi?

Roland Zahner

Tecnologia applicativa / Vendite

Tel. +41 (0) 71 940 06 76

E-Mail: info@gravostar.com

4. Vantaggi della marcatura In-process con gravostar all’interno del processo

Dopo aver esaminato le diverse possibilità di marcatura dei pezzi, si conferma quanto già intuibile dalla tabella precedente sui diversi metodi di marcatura. La marcatura automatizzata dei pezzi senza trucioli direttamente sulla macchina CNC presenta vantaggi unici.

Principale vantaggio: affidabilità di processo mai raggiunta prima

- La marcatura è parte integrante del programma di produzione e quindi viene eseguita automaticamente. Ciò significa che vengono eliminati i processi di manipolazione e preparazione dei pezzi, precedentemente necessari nonché il processo di marcatura vero e proprio. In questo modo gli errori, come l’omissione di marcature o marcature errate, diventano un ricordo del passato.

- Grazie alla tecnica di marcatura senza trucioli, la marcatura viene eseguita con aghi di marcatura in carburo solido. Questi sono praticamente esenti da usura e possono essere realizzati in qualsiasi forma. Inoltre, non viene richiesto nessun numero di giri minimo del mandrino ed è possibile velocità di avanzamento molto elevate, superiori a 5.000 mm/min.

- Gli utensili sono dotati di un dispositivo di compensazione della distanza automatica che copre diversi millimetri. Ciò significa: profondità di marcatura uniforme, anche in presenza di scostamenti dimensionali o di irregolarità della superficie di marcatura. Inoltre consente, ad esempio, di marcare in modo sicuro i pezzi fusi sulla superficie fusa grezza.

Infinite possibilità di marcatura

Con questa tecnica si possono realizzare iscrizioni e marcature di qualsiasi tipo e dimensione, come ad esempio:

- Marcature alfanumeriche con testo fisso o singolarmente modificabile

- Numerazione di serie automatica

- Data di fabbricazione in tempo reale

- Codice Date Matrix o codice QR

Vantaggi dei prodotti engrostar

I vantaggi degli utensili di marcatura gravostar comodamente in un PDF da scaricare

Semplificazione del ciclo produttivo e risparmio di costi

L’eliminazione della fase di processo della marcatura dei pezzi aggiuntiva consente di ottenere ulteriori risparmi:

- Nessun costo di movimentazione o di trasporto eventualmente aggiuntivo per la marcatura dei pezzi

- Riduzione dello sforzo logistico e di controllo

- Alleggerimento del carico di lavoro per il personale di produzione

Con la marcatura dei pezzi integrata nel processo, il processo di lavorazione si allunga di qualche secondo. Tuttavia, nella maggior parte dei casi i vantaggi descritti sopra compensano questo aspetto. In particolare in combinazione con una prevalentemente produzione, ciò aumenta notevolmente la competitività.

Avete un problema di marcatura pezzi ancora irrisolto o volete ottimizzare la marcatura dei vostri pezzi?

Roland Zahner

Tecnologia applicativa / Vendite

Tel. +41 (0) 71 940 06 76

E-Mail: info@gravostar.com

PS: in fase di consulenza, la nostra attenzione è sempre rivolta all’applicazione e alle commesse del cliente, non alla proposta delle nostre soluzioni di utensili. In concreto, questo significa: se un incarico può essere svolto in modo più ottimale adottando un’altra tecnica, non esiteremo a comunicarvelo in quanto parte interessata, anche se ciò dovesse significare di fatto a rinunciare ad un contratto di vendita dei nostri utensili.

Questo approccio è in linea con la nostra filosofia aziendale, che antepone una collaborazione a lungo termine, basata sulla fiducia reciproca, a facili guadagni a breve termine. Inoltre, questo approccio costituisce per noi un impegno in virtù del nostro status di esperti.

Rimanete sempre sul pezzo

Grazie alla newsletter via e-mail di gravostar potrete rimanere costantemente aggiornati in merito a tutto ciò che riguarda la marcatura dei pezzi integrata nel processo o la sbavatura automatica.