pezzi sbavati in modo affidabile – più di un fattore igienico

Processi e metodi per una sbavatura di successo

La sbavatura è un male necessario Nessuna la vuole fare, eppure i dipendenti della maggior parte delle aziende di lavorazione dei metalli e delle materie plastiche faticano ogni giorno per portare a termine i relativi incarichi. In genere, si presta troppa poca attenzione alla sbavatura, poiché la sbavatura non si traduce in un reale valore aggiunto.

Noi di gravostar technologies ci occupiamo di questo argomento quotidianamente da oltre 25 anni. Nel 2000 abbiamo iniziato con lo sviluppo di utensili per la sbavatura di profili non definiti, integrati nella macchina Processo di lavorazione. Oggi questo settore rappresenta una delle nostre competenze chiave in assoluto dar.

La descrizione a seguire spiega come si forma la bava, perché è importante rimuoverla e fornisce una panoramica dei diversi tecniche di sbavatura.

Informazioni generali

Formazione di bave durante il processo di produzione senza trucioli

In caso di fusione di metalli (ferrosi o non ferrosi) utilizzando processi di colata in sabbia, colata in conchiglia o per pressofusione, le bave sono particolarmente evidenti sotto forma di residui di materiale che fuoriescono durante la divisione dello stampo. Anche la forgiatura o la pressatura a caldo presentano spesso conseguenze identiche o simili. Lo stesso problema si riscontra anche nella produzione di pezzi in plastica, in caso di processi di stampaggio a iniezione e a compressione.

Formazione di bave durante la finitura dei pezzi

La formazione di bave avviene soprattutto durante la lavorazione dei pezzi (tornitura, fresatura, foratura, segatura, ecc.). Le bave vengono a crearsi anche quando si tagliano o si separano i pezzi con getti d’acqua, laser, taglio al plasma o al cannello. In particolare durante il taglio al plasma o al cannello dei metalli, i residui di materiale fuso possono rimanere bloccati sui profili.

Perché è necessario eliminare le bave?

Le bave non rimosse rappresentano spesso un elevato rischio di lesioni durante la manipolazione dei pezzi (tagli, ecc.). Inoltre, i pezzi con le bave non possono essere lavorati in modo ottimale o non possono essere affatto utilizzati.

Infine, ma non meno importante, una bava che si stacca in un secondo momento può compromettere il funzionamento di macchine o impianti o addirittura causare un fermo macchina completo. L’incubo che potrebbe succedere: il richiamo di un’intera serie di macchine o veicoli.

Se avete un problema con la sbavatura dei vostri pezzi ancora irrisolto o volete ottimizzare il processo di sbavatura, contattateci!

Roland Zahner

Supporto tecnico / Vendite

Tel. +41 (0) 71 940 06 76

E-Mail: info@gravostar.com

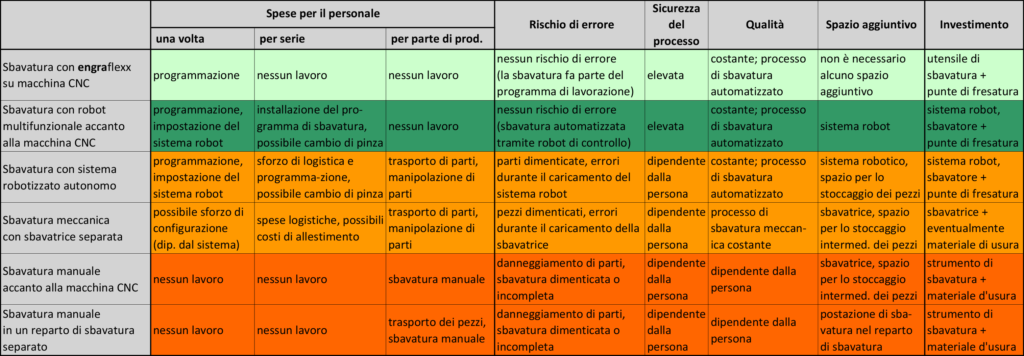

Possibili tecniche di sbavatura

La tabella seguente fornisce una panoramica dei metodi più comuni di sbavatura dei pezzi. I primi due metodi, presentano una differenza significativa rispetto a tutti gli altri: la sbavatura avviene in modo completamente automatico senza intervento manuale, cioè ogni singolo pezzo esce dall’unità di lavorazione completamente sbavato e può essere lavorato direttamente. Ciò consente di risparmiare sui costi del personale e, allo stesso tempo, di aumentare l’affidabilità del processo.

1. Sbavatura automatizzata integrata nel processo di lavorazione

Questo processo è particolarmente adatto per produzione di pezzi su macchine CNC Il processo di sbavatura è parte integrante del processo di lavorazione. Come tutti gli altri utensili ad asportazione di trucioli, gli utensili necessari a questo scopo vengono conservati Utensili di sbavatura nel magazzino utensili e cambiati automaticamente tramite il cambiautensili.

Vantaggi:

- I pezzi escono dalla macchina pronti

- Riduzione dei tempi di lavorazione, in quanto viene completamente eliminata una fase di lavoro separata

- Risparmio di tempo

- Fase di lavoro separata completamente eliminata

- Maneggiamento pezzi supplementare non necessario

- Risparmio sui costi

- Impiego dei dipendenti in modo più efficiente

- Comando semplificato di più macchine, ecc.

- Alleggerimento del carico di lavoro per i dipendenti

- Minore inquinamento acustico

- Minore accumulo di sporco

- Riduzione del rischio di lesioni

- Massima sicurezza del processo possibile

- Processo di marcatura è parte integrante del programma di produzione

- Nessun intervento manuale (nessuna sbavatura errata o dimenticata)

- Riduzione dei costi logistici

- Eliminazione di una movimentazione aggiuntiva o del trasporto dei pezzi

- Non necessario ulteriore controllo per verificare se i pezzi sono stati sbavati correttamente

- Risparmio di spazio

- Nessuna macchina sbavatrice aggiuntiva

- postazione di lavoro separata non necessaria

- nessuno stoccaggio intermedio dei pezzi prima della lavorazione

- Investimento relativamente basso:

è necessario acquistare solo utensili di sbavatura

Svantaggio:

- Il tempo di funzionamento della macchina per ogni pezzo di produzione viene allungato a causa del processo di sbavatura

1.1 Lavorazione per fresatura

Sbavatura di profili definiti dei pezzi in lavorazione

La sbavatura di pezzi completamente lavorati (con profili ben definiti) è oggi, nella maggior parte dei casi, un processo consolidato e normalmente non viene più messo in discussione. Ciò significa che lo stato dell’arte prevede che i pezzi vengano sbavati automaticamente sulla macchina CNC con una fresa a smusso.

Sbavatura di profili non definiti dei pezzi in lavorazione

La situazione qui è molto diversa: in questo caso, i rispettivi pezzi vengono molto spesso ancora sbavati tramite un’operazione separata, non di rado anche manualmente.

Come e quando nascono si generano i profili non definiti?

- Un caso classico in questo senso è rappresentato certamente dai profili sui pezzi fusi, che vengono a crearsi durante il passaggio dalla superficie lavorata a quella grezza del pezzo fuso.

- Lo stesso problema si presenta anche nella finitura di pezzi forgiati o stampati a caldo.

- A causa delle tolleranze di saldatura, gli stessi problemi si verificano con i montanti delle macchine o altre costruzioni saldate quando vengono rilavorate.

- A questo proposito, non vanno dimenticati poi i fori intersecanti o le uscite dei fori su lati in pendenza o arrotondamenti.

Da tempo per la sbavatura delle uscite dei fori sono disponibili diversi utensili, per cui questo argomento non verrà trattato in modo specifico in questa sede.

A parte questa eccezione, fino all’inizio degli anni novanta non era possibile eseguire la sbavatura di pezzi con profili non definiti su macchine CNC. Per lo meno non era possibile qualora fosse necessario soddisfare il requisito di una sbavatura uniforme di tutti i profili del pezzo, nonostante le differenze dimensionali o di posizione. Il motivo: semplicemente sul mercato non erano disponibili utensili adeguati.

Nel 2007 si è posto rimedio a questa lacuna: con engraflexx EC è stato introdotto il primo utensile di sbavatura al mondo con mandrino orientabile azionato dal mandrino della macchina. Questo consente di sbavare i profili del pezzo in modo uniforme, anche quando il contorno programmato si discosta dal contorno effettivo del pezzo.

Vari tipi di utensili

Oggi i rispettivi utensili di sbavatura sono disponibili con due diverse tecniche di orientamento:

- Utensili con mandrino ad orientamento laterale

- Utensili i cui mandrini sono montati in modo da poter essere spostati in direzione assiale

A seconda dell’applicazione o dei requisiti del risultato di sbavatura, può essere preferibile l’una o l’altra versione. In diverse applicazioni, entrambe le versioni consento di ottenere all’incirca gli stessi risultati.

Principio di funzionamento

Il mandrino dell’utensile mobile, durante il funzionamento al minimo, viene mantenuto nella posizione di partenza definita da un gruppo di molle:

- per la versione con mandrino ad orientamento laterale sull’asse verticale del mandrino della macchina

- per il tipo di utensile con mandrino mobile assialmente sul fine corsa in direzione assiale

Di norma, come utensili di fresatura veri e propri si utilizzano in quanto vengono impiegate anche per la sbavatura nelle smerigliatrici pneumatiche portatili. Grazie al cuscinetto del mandrino precaricato a molla, il cuscinetto viene semplicemente spinto via dalla punta della fresa quando percorre aree del pezzo che presentano un forte scostamento. Poiché la punta della fresa preme sempre con la stessa forza contro il profilo del pezzo, la sbavatura avviene automaticamente in modo uniforme ovunque.

Il processo può essere paragonato alla procedura di sbavatura manuale del pezzo con una smerigliatrice ad aria compressa. Solo che questa fase viene automatizzata nella macchina CNC.

Programmazione semplice

La programmazione del contorno di sbavatura è piuttosto semplice: innanzitutto viene programmato il contorno teorico del pezzo. Con la compensazione del raggio, l’immissione del diametro della fresa sull’unità di controllo della macchina viene ridotta al punto tale che il mandrino viene leggermente spinto via dalla punta della fresa in ogni punto del contorno del pezzo percorso (a seconda della versione dell’utensile in direzione laterale o assiale, vedi sopra).

Se avete un problema con la sbavatura dei vostri pezzi ancora irrisolto o volete ottimizzare il processo di sbavatura, contattateci!

Roland Zahner

Supporto tecnico / Vendite

Tel. +41 (0) 71 940 06 76

E-Mail: info@gravostar.com

1.2 Sbavatura con spazzole

Si tratta di un’alternativa che viene utilizzata sempre più spesso anche sulle macchine CNC. Rispetto alla sbavatura per fresatura, presenta le seguenti differenze.

- Processo veloce, ma definito solo in modo condizionato

Non è necessario percorrere il contorno di sbavatura esatto, con conseguente risparmio di tempo. Tuttavia, soprattutto in caso di formazione di bave di diverso spessore (ad es., stato di usura dell’utensile di asportazione di trucioli), è spesso difficile garantire una sbavatura uniforme per un periodo di tempo prolungato. - L’usura delle spazzole deve essere sorvegliata e controllata

Per compensare l’usura delle setole, è necessario regolare regolarmente la spazzola. L’operazione deve essere sempre essere eseguita a piccoli passi, così da mantenere il precarico il più uniforme possibile. Ciò risulta particolarmente difficile in caso di forte usura, in quanto anche la tensione delle setole aumenta. - Si deve tener conto dell’imbrattamento

Se si utilizzano spazzole abrasive per la sbavatura su macchine CNC, la loro abrasione viene lavata insieme al refrigerante. Anche in presenza di un buon filtraggio, questo può portare a un aumento dell’usura della macchina oltre che della contaminazione. Nel peggiore dei casi, si potrebbero ostruire anche i fori di raffreddamento degli utensili fini.

In caso di sbavatura a spazzola su macchine CNC, si raccomanda l’uso di spazzole in acciaio, opportunamente fissate in un portautensili a molla regolabile.

Vantaggi della spazzola d’acciaio:

- Nessun deposito di materiale di abrasione sulla macchina e nel refrigerante

Vantaggio del portautensili a molla regolabile:

- Aumento considerevole della sicurezza del processo

- Il precarico richiesto può essere regolato in modo continuo sul portautensili

- L’azione della molla non deve più essere presa in carico dalla spazzola

- Pressione di precarico sempre costante (indipendente dall’usura delle spazzole)

- Massima distensione negli intervalli di avvicinamento (il portautensili a molla compensa l’usura delle spazzole)

- Significativa semplificazione nella scelta delle spazzole

- Risparmio sui costi di acquisto delle spazzole

1.3 Smerigliatura, levigatura, lappatura, lucidatura di superfici

Queste lavorazioni comportano una rifinitura della superficie basata sul processo classico. Nella maggior parte dei casi, questi processi avvengono in macchine o impianti appositamente progettati.

Tuttavia, con la dotazione di utensili idonea (mandrini a molla), è possibile eseguire queste lavorazioni anche sulle macchine CNC. In particolare, si potrebbe pensare alla finitura di stampi e utensili, nonché alla lucidatura di pale di turbine, ecc.

Se si utilizzano mezzi abrasivi, occorre tenere conto dell’imbrattamento della macchina e del lubrificante di raffreddamento, come nel caso della sbavatura.

La seguente osservazione: è assolutamente sorprendente il miglioramento della superficie che si può ottenere con l’uso di semplici spazzole d’acciaio bloccate in un portautensili a molla.

Utensili di sbavatura engraflexx

Nel seguente documento è possibile scaricare una panoramica delle versioni di utensili per l’uso su macchine CNC o per l’uso su robot, in forma sintetica come file PDF.

2. Automatizzata in un processo separato dopo la lavorazione dei pezzi

In questo processo, la sbavatura avviene mediante un processo di lavorazione separato a valle, indipendente dalla produzione o dalla lavorazione del pezzo. Ciò accade su impianti o macchine di sbavatura appositamente progettati, spesso ospitati in zone di sbavatura attrezzate

Vantaggi:

- Tempi di funzionamento della macchina più brevi per la lavorazione dei pezzi

- Qualsiasi metodo di sbavatura a scelta

Svantaggi:

- Necessario spazio aggiuntivo

- Impianto di sbavatura separato

- Event. stoccaggio intermedio dei pezzi

- Costi di manodopera aggiuntiva

- Maneggiamento dei pezzi

- Event. trasporto pezzi supplementare

- Event. costi logistici supplementari

- Assicurare un’organizzazione del processo regolamentata

- Tracciabilità delle singole fasi di produzione

- Riduzione della sicurezza del processo

- Aumento del rischio di errore a causa del processo di lavorazione manuale aggiuntivo

- Tempo totale di lavorazione per pezzo più lungo

- Investimento relativamente elevato (impianto di sbavatura separato)

2.1 Vibrofinitura / Barilatura

In caso di vibrofinitura, i pezzi da lavorare vengono collocati, come materiale sfuso, in un contenitore insieme ai mezzi abrasivi (i cosiddetti chip) e di solito ad un additivo in soluzione acquosa. Grazie al movimento oscillante o rotatorio del contenitore, i profili del pezzo vengono arrotondati o sbavati dai corpi di molatura.

In questo modo, durante la vibrofinitura non avviene una sbavatura definita, ma tutte le superfici del pezzo a contatto con i corpi abrasivi vengono smerigliate in modo minimo e gli spigoli vengono arrotondati. La potenza di sbavatura e quindi l’entità della sbavatura possono essere variate quasi a piacere, grazie alla scelta dei corpi abrasivi e dell’additivo nonché al tempo di funzionamento del sistema.

Se avete un problema con la sbavatura dei vostri pezzi ancora irrisolto o volete ottimizzare il processo di sbavatura, contattateci!

Roland Zahner

Supporto tecnico / Vendite

Tel. +41 (0) 71 940 06 76

E-Mail: info@gravostar.com

2.2 Processo termico

Questo processo, chiamato anche sbavatura esplosiva, viene eseguito raccogliendo i pezzi in una camera di combustione sigillata. Nella camera di combustione viene poi immessa e innescata una miscela di ossigeno e gas. La combustione esplosiva produce un calore estremamente elevato (fino a 3’000°C) per un tempo estremamente breve. In questo modo le bave sporgenti sottili si fondono, mentre i pezzi interi vengono riscaldati ad una temperatura moderata di circa 60-160 C.

Questo processo è utilizzato in particolare per i pezzi con bave interne, dove la sbavatura meccanica è impossibile a causa dell’inaccessibilità.

2.3 Sbavatura a getto d’acqua

Con sbavatura a getto d’acqua o ad alta pressione, un getto d’acqua di diverse centinaia di bar viene diretto sull’area da lavorare e taglia le bave sporgenti.

Questo metodo è particolarmente indicato per pezzi che presentano zone difficilmente accessibili.

2.4 Processo di sbavatura elettrochimico

Con questo processo di sbavatura elettrolitica, la dissoluzione anodica del materiale consente una rimozione mirata del materiale.

Questo processo di sbavatura è particolarmente interessante nei casi in cui sia necessario arrotondare fori passanti in modo specifico, ad es. nelle unità di distribuzione per gli idraulici, ecc.

Rimanete sempre sul pezzo

Grazie alla newsletter via e-mail di gravostar potrete rimanere costantemente aggiornati in merito a tutto ciò che riguarda la marcatura dei pezzi integrata nel processo o la sbavatura automatica.

3. Sbavatura robotizzata

Il processo di sbavatura vero e proprio solitamente viene eseguito con un utensile di sbavatura mediante fresatura, spazzolatura o smerigliatura. Un sistema di sbavatura robotizzato fondamentalmente può essere configurato secondo le due seguenti tipologie:

- In base all’utensile: l’utensile di sbavatura è fissato al robot e viene guidato lungo il profilo del pezzo dal braccio del robot. Questa configurazione viene implementata soprattutto quando si devono sbavare pezzi grandi e pesanti.

- In base al pezzo: nella maggior parte delle operazioni di sbavatura eseguite mediante robot, l’unità di sbavatura è montata in modo fisso e i pezzi da sbavare vengono alimentati dal robot.

Questa disposizione presenta diversi vantaggi:

- Un pezzo, nello stesso processo di sbavatura, può passare attraverso diverse stazioni di sbavatura presenti.

- Il robot può essere utilizzato anche per la movimentazione dei pezzi. Ciò significa che è possibile eseguire contemporaneamente operazioni di carico e scarico sulle macchine di produzione o rimuovere i pezzi da un magazzino per poi riporli in un modo definito.

Vantaggi:

- Tempi di funzionamento della macchina più brevi per la lavorazione dei pezzi

- Possibilità di sbavare anche contorni più complessi

- Processo efficiente nella produzione in serie su larga scala

Svantaggi:

- Necessario spazio aggiuntivo

- Sistema robotico separato

- Event. dispositivo di movimentazione supplementare

- Event. limitazione dell’accessibilità alla macchina di taglio per asportazione di trucioli

- Complessità dell’impianto relativamente elevata

- Impianto aggiuntivo o più sistemi collegati

- Maggiore suscettibilità alla manutenzione e alla riparazione

- Flessibilità limitata

- Costi elevati per il successivo attrezzamento prodotto

- Costi di investimento e sforzi di pianificazione elevati

- Robot e unità di sbavatura

- Event. dispositivo di movimentazione supplementare

Se avete un problema con la sbavatura dei vostri pezzi ancora irrisolto o volete ottimizzare il processo di sbavatura, contattateci!

Roland Zahner

Supporto tecnico / Vendite

Tel. +41 (0) 71 940 06 76

E-Mail: info@gravostar.com

3.1 Unità di sbavatura e utensili

A seconda dell’attività di sbavatura, si utilizzano unità o utensili di sbavatura diversi. Questi possono essere fissati al robot come descritto in precedenza o montati in modo fisso sull’impianto o sul pavimento.

Di seguito è riportata una selezione di unità o utensili di sbavatura tipici per i sistemi robotizzati:

- Mandrino di sbavatura (fisso o a molla)

- Mandrino di fresatura, mandrino di foratura o mandrino di rettifica

- Unità di rettifica a nastro

- Unità a spazzola

Qualora su pezzi di grandi dimensioni sia necessario eseguire diverse operazioni di sbavatura con l’impiego di diversi mandrini o unità, è possibile dotare il robot di un’unità di cambio utensile. Ciò consente al robot di prelevare autonomamente l’unità richiesta dal magazzino utensili e di riporla dopo l’uso.

Mandrino utensile orientabile

Una peculiarità risiede nel fatto che spesso tra Utensile di sbavatura e i profili del pezzo da sbavare si presentano scostamenti minori o maggiori. Le ragioni possono essere molteplici:

- I pezzi normalmente vengono nuovamente bloccati o prelevati dalla pinza del robot, con conseguenti differenze di posizione.

- Rispetto alle macchine CNC, i robot hanno generalmente presentano una stabilità e una precisione leggermente inferiori a casa della loro struttura. Risultato: Imprecisioni nel tracciare il contorno di sbavatura.

- A seconda del sistema di programmazione dell’unità di comando del robot, a volte è possibile programmare il contorno esatto del pezzo solo in misura limitata.

- Vengono sbavati pezzi (ad es. pezzi fusi o forgiati, ecc.) che presentano già determinati scostamenti dimensionali.

Per questo motivo, gli utensili di sbavatura con mandrini orientabili solitamente vengono utilizzati in applicazioni di sbavatura con robot.

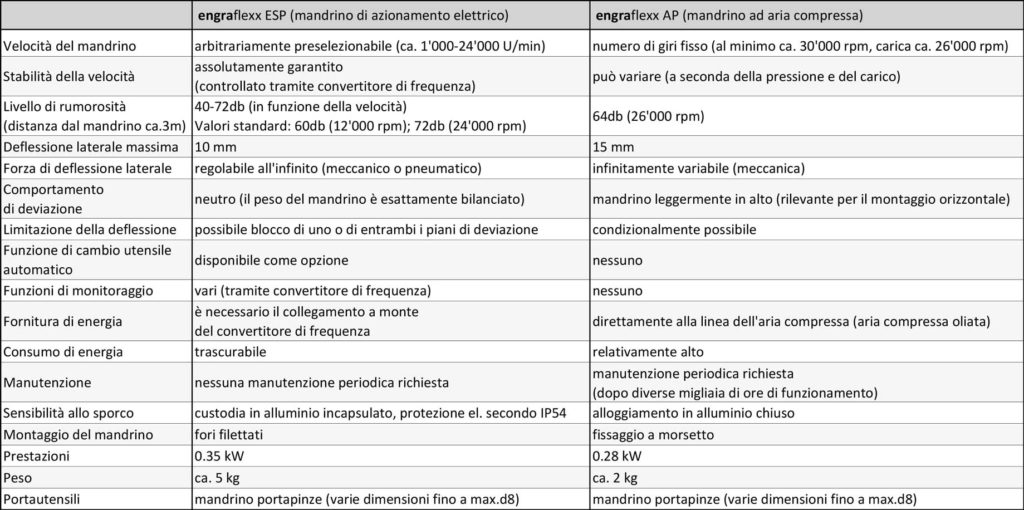

Spesso si tratta di unità complete con mandrino di azionamento integrato, montate in modo flessibile all’interno di un alloggiamento. Per molto tempo, sul mercato erano reperibili solo unità di mandrini con mandrino ad aria compressa integrato. Da alcuni anni sono disponibili anche unità di mandrini orientabili con mandrini elettrici (di solito ad alta frequenza). In particola per quanto riguarda i costi di esercizio (consumo energetico e costi di manutenzione), i mandrini elettrici presentano un bilancio nettamente migliore rispetto ai mandrini ad aria compressa (vedi tabella seguente).

Confronto: Mandrino elettrico – Mandrino ad aria compressa

Punte per fresa e utensili di rettifica

Come Utensili di sbavatura veri e propri, si utilizzano spesso punte di fresatura in carburo solido o utensili di rettifica di varie dimensioni e forme. In particolare se utilizzato mandrini di sbavatura flessibili, il risultato della sbavatura dipende essenzialmente dalla scelta dell’utensile di sbavatura appropriato.

Per questo motivo, è importante lavorare con fornitori che, oltre ai mandrini di sbavatura, forniscano anche gli utensili appropriati. Naturalmente, questo include anche il relativo supporto tecnico. In altre parole, il fornitore ottimale non si limita a vendere utensili, ma offre ai propri clienti la soluzione completa del problema.

Spazzole di sbavatura

Sul mercato è disponibile un numero quasi infinito di spazzole per sbavare. Inoltre, esistono diversi specialisti che offrono spazzole speciali personalizzate e fabbricate su misura. Tutti hanno la loro ragione d’essere, poiché i requisiti delle spazzole di sbavatura sono molto diversi.

Tuttavia, la complessità delle spazzole di sbavatura può essere notevolmente semplificata con una misura relativamente semplice: bloccando la spazzola non in modo rigido, ma in un portautensili a molla. Se poi questo è dotato di una forza di precarico della molla regolabile, spesso è possibile ottenere risultati di sbavatura inimmaginabili anche con una spazzola standard. Il motivo: l’azione della molla non deve più essere esercitata dalla spazzola, ma viene regolata individualmente sul portautensili, nella misura desiderata. Contemporaneamente, viene eseguita la compensazione dell’usura e la pressione di precarico rimane costante, indipendentemente dall’usura della spazzola di sbavatura. Ne consegue un aumento significativo dell’affidabilità del processo dell’intero sistema.

3.2 Smerigliatura, levigatura, lappatura, lucidatura di superfici con robot

Queste tecniche riguardano la finitura delle superfici. Molto spesso questi processi avvengono in macchine o impianti appositamente progettati.

Tuttavia, con la dotazione di utensili idonea (mandrini a molla), è possibile eseguire queste lavorazioni anche con l’utilizzo di robot. In particolare, si potrebbe pensare alla finitura di stampi e utensili, nonché alla lucidatura di pale di turbine, ecc.

Utensili di sbavatura engraflexx

Nel seguente documento è possibile scaricare una panoramica delle versioni di utensili per l’uso su macchine CNC o per l’uso su robot, in forma sintetica come file PDF.

4. Sbavatura manuale

Questa tecnica è molto diffusa ancora oggi. A seconda del materiale, della forma del pezzo, del tipo e dello spessore delle bave, ecc. si utilizza un’ampia gamma di tecniche di sbavatura meccanica.

I requisiti per una sbavatura manuale di alta qualità sono spesso sottovalutati. Soprattutto perché si tratta di un lavoro poco attraente, rumoroso e sporco, che richiede un alto livello di concentrazione e di destrezza manuale.

In relazione alla lavorazione dei pezzi, le piccole operazioni di sbavatura manuale vengono spesso eseguite dall’operatore direttamente accanto alla macchina. Se è necessario più tempo o devono essere lavorati contorni più complessi, di solito la sbavatura viene eseguita in reparti separati.

Vantaggi:

- Processo efficiente per singoli pezzi o piccoli lotti

- Nessun lavoro di allestimento e preparazione o comunque minimo

- Sbavatura eseguibile in modo parziale o situazionale

- Controllo immediato della sbavatura

Svantaggi:

- Relativamente costoso (molta manodopera)

- Lavoro poco attraente (rumoroso, sporco)

- Sicurezza del processo non chiara, in quanto dipendente dal personale

- Aree del pezzo dimenticate o non sufficientemente sbavate

- Rischio di distruzione del pezzo a causa di una sbavatura non accurata

5. Vantaggi e possibilità di applicazione degli utensili di sbavatura engraflexx

Prima di tutto, è necessario chiarire la seguente questione: qual è la vera caratteristica di questi utensili di sbavatura e quali sono i loro vantaggi? L’unicità sta nel mandrino di sbavatura mobile, montato in modo flessibile in direzione radiale o assiale a seconda della versione dell’utensile. Il vantaggio che ne deriva: Le differenze dimensionali e posizionali dei profili da sbavare vengono compensate automaticamente, in modo che il contorno completo del pezzo venga sempre sbavato in modo uniforme. Questo è particolarmente rilevante quando si sbavano pezzi fusi rilavorati, ecc.

Eiminazione del processo di sbavatura manuale

Nella vostra azienda accade che i pezzi fusi, stampati o tagliati a cannello vengano sbavati manualmente dopo la lavorazione?

Utilizzando gli strumenti di sbavatura engraflexx, è possibile sbavare automaticamente e direttamente sulla macchina CNC anche i profili non definiti di questi pezzi. La procedura è fondamentalmente uguale alla sbavatura convenzionale di profili definiti con frese per sbavatura. Ciò significa che i pezzi escono dalla macchina già sbavati.

Massima sicurezza del processo

Anche il dipendente più affidabile commette un errore ogni tanto. Nel contesto della sbavatura, ciò significa che i pezzi non vengono sbavati in modo pulito o addirittura non vengono sbavati affatto. In alcuni casi, può essere necessario scartare o rilavorare singoli pezzi a causa di una sbavatura negligente (ad es., se le superfici di tenuta sono state danneggiate). Tutte queste fonti di errore vengono eliminate adottando un processo di sbavatura automatizzato.

Alleggerimento del carico di lavoro per i dipendenti e risparmio sui costi

Nella maggior parte dei casi, la sbavatura manuale viene effettuata con smerigliatrici manuali ecc. situate accanto alla macchina di taglio per asportazione di trucioli. Questo espone i dipendenti a inutili carichi aggiuntivi di rumore e sporcizia. Inoltre, sussiste il rischio permanente di lesioni dovute allo scivolamento dell’utensile di sbavatura o alla proiezione dei trucioli.

A causa del lavoro aggiuntivo, come la preparazione dei pezzi, il carico e lo scarico della macchina, il controllo dei pezzi ecc., gli addetti alla produzione lavorano sempre più sotto pressione. Ciò peggiora ulteriormente in caso di eventuale funzionamento di più macchine, il che significa che è molto probabile che una macchina non possa continuare a lavorare a causa della carenza di personale poiché i pezzi da lavorare non sono ancora stati bloccati.

Infine, ma non meno importante, oggi non è più opportuno svolgere manualmente attività ripetitive che possono essere automatizzate. Sia dal punto di vista della competitività che dell’utilizzo ottimale del potenziale dei dipendenti e della loro motivazione.

Vantaggi dei prodotti engraflexx

I vantaggi degli utensili di sbavatura engraflexx comodamente in un PDF da scaricare

Grazie ad oltre 25 anni di esperienza, ci siamo guadagnati lo status di esperti nel settore della sbavatura La nostra competenza principale risiede nel campo dei processi di sbavatura meccanica che vengono integrati direttamente nel processo di lavorazione sulla macchina CNC o subito dopo per mezzo di un robot.

Condividendo e trasmettendo il nostro sapere, desideriamo essere d’aiuto a coloro che sono interessati ad ottimizzare costantemente il loro processo di sbavatura in modo durevole. Il risultato: risparmio sui costi di produzione e aumento dell’affidabilità del processo dell’intera produzione.

Se avete un problema con la sbavatura dei vostri pezzi ancora irrisolto o volete ottimizzare il processo di sbavatura, contattateci!

Roland Zahner

Supporto tecnico / Vendite

Tel. +41 (0) 71 940 06 76

E-Mail: info@gravostar.com

PS: in fase di consulenza, la nostra attenzione è sempre rivolta all’applicazione e alle commesse del cliente, non alla proposta delle nostre soluzioni di utensili. In concreto, questo significa: se un incarico può essere svolto in modo più ottimale adottando un’altra tecnica, non esiteremo a comunicarvelo in quanto parte interessata, anche se ciò dovesse significare di fatto a rinunciare ad un contratto di vendita dei nostri utensili.

Questo approccio è in linea con la nostra filosofia aziendale, che antepone una collaborazione a lungo termine, basata sulla fiducia reciproca, a facili guadagni a breve termine. Inoltre, questo approccio costituisce per noi un impegno in virtù del nostro status di esperti.

Rimanete sempre sul pezzo

Grazie alla newsletter via e-mail di gravostar potrete rimanere costantemente aggiornati in merito a tutto ciò che riguarda la marcatura dei pezzi integrata nel processo o la sbavatura automatica.